Calon pembeli mesin gerinda baru harus memahami seluk beluk proses abrasif, cara kerja ikatan abrasif, dan berbagai bentuk dressing roda gerinda.

Postingan blog ini diadaptasi dari artikel yang diterbitkan oleh Barry Rogers dalam suplemen Machine/Shop edisi November 2018 dari majalah Modern Machine Shop.

Dalam artikel terakhir tentang topik penggiling, kami membahas daya tarik dasar penggiling dan bagaimana penggiling itu dibuat.Sekarang, kita melihat lebih dekat bagaimana proses abrasif bekerja dan apa artinya bagi pemilik toko mesin baru di pasar.

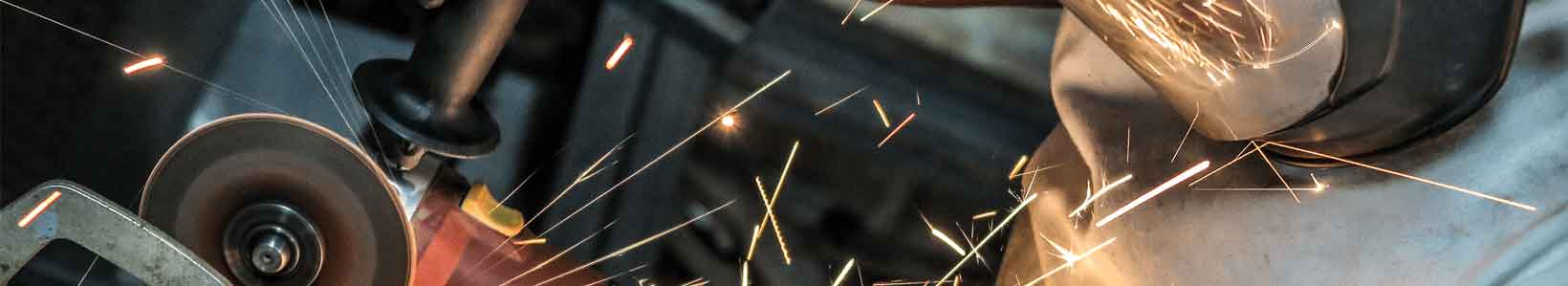

Grinding adalah teknologi pemrosesan abrasif yang menggunakan roda gerinda sebagai alat pemotong.Roda gerinda terdiri dari partikel yang keras dan bermata tajam.Ketika roda berputar, setiap partikel bertindak seperti alat pemotong satu titik.

Roda gerinda tersedia dalam berbagai ukuran, diameter, ketebalan, ukuran butir abrasif, dan pengikat.Abrasive diukur dalam satuan ukuran partikel atau ukuran partikel, dengan ukuran partikel berkisar antara 8-24 (kasar), 30-60 (sedang), 70-180 (halus) dan 220-1.200 (sangat halus).Nilai yang lebih kasar digunakan di mana jumlah material yang relatif besar harus dihilangkan.Umumnya, grade yang lebih halus digunakan setelah grade yang lebih kasar untuk menghasilkan permukaan akhir yang lebih halus.

Roda gerinda terbuat dari berbagai bahan abrasif, termasuk silikon karbida (biasanya digunakan untuk logam non-ferro);alumina (digunakan untuk paduan besi dan kayu berkekuatan tinggi; berlian (digunakan untuk penggilingan keramik atau pemolesan akhir); dan boron nitrida kubik (biasanya digunakan untuk paduan baja).

Abrasive dapat diklasifikasikan lebih lanjut sebagai bonded, coated atau metal bonded.Abrasive tetap dicampur dengan butiran abrasif dan pengikat, dan kemudian ditekan menjadi bentuk roda.Mereka dipecat pada suhu tinggi untuk membentuk matriks seperti kaca, umumnya dikenal sebagai abrasive vitrifikasi.Abrasive berlapis terbuat dari butiran abrasif yang terikat pada substrat fleksibel (seperti kertas atau serat) dengan resin dan/atau lem.Metode ini paling sering digunakan untuk ikat pinggang, seprai, dan kelopak.Abrasive berikat logam, terutama berlian, dipasang di matriks logam dalam bentuk roda gerinda presisi.Matriks logam dirancang untuk dipakai untuk mengekspos media penggilingan.

Bahan pengikat atau media memperbaiki abrasif di roda gerinda dan memberikan kekuatan massal.Rongga atau pori-pori sengaja ditinggalkan di roda untuk meningkatkan pengiriman cairan pendingin dan melepaskan chip.Tergantung pada aplikasi roda gerinda dan jenis abrasif, pengisi lain dapat disertakan.Ikatan biasanya diklasifikasikan sebagai organik, vitrifikasi atau logam.Setiap jenis memberikan manfaat khusus aplikasi.

Perekat organik atau resin dapat menahan kondisi penggilingan yang keras, seperti getaran dan gaya lateral yang tinggi.Pengikat organik sangat cocok untuk meningkatkan jumlah pemotongan dalam aplikasi pemesinan kasar, seperti pembalut baja atau operasi pemotongan abrasif.Kombinasi ini juga kondusif untuk penggilingan presisi bahan superhard (seperti berlian atau keramik).

Dalam penggilingan presisi bahan logam besi (seperti baja yang dikeraskan atau paduan berbasis nikel), ikatan keramik dapat memberikan pembalut yang sangat baik dan kinerja pemotongan bebas.Ikatan keramik dirancang khusus untuk memberikan daya rekat kuat pada partikel kubik boron nitrida (cBN) melalui reaksi kimia, menghasilkan rasio volume pemotongan yang sangat baik terhadap keausan roda.

Kunci logam memiliki ketahanan aus yang sangat baik dan retensi bentuk.Mereka dapat berkisar dari produk berlapis tunggal hingga roda multilayer yang dapat dibuat sangat kuat dan padat.Roda berikat logam mungkin terlalu sulit untuk dipakai secara efektif.Namun, jenis baru dari roda gerinda dengan ikatan logam rapuh dapat didandani dengan cara yang mirip dengan roda gerinda keramik dan memiliki perilaku gerinda potong bebas yang menguntungkan.

Selama proses penggilingan, roda gerinda akan aus, menjadi kusam, kehilangan bentuk konturnya atau “beban” karena serpihan atau chip menempel pada abrasive.Kemudian, roda gerinda mulai menggosok benda kerja alih-alih memotong.Situasi ini menghasilkan panas dan mengurangi efisiensi roda.Ketika beban roda meningkat, terjadi gesekan, yang mempengaruhi permukaan akhir benda kerja.Waktu siklus akan meningkat.Pada saat ini, roda gerinda harus "didandani" untuk mempertajam roda gerinda, sehingga menghilangkan material yang tertinggal di permukaan roda gerinda dan mengembalikan roda gerinda ke bentuk aslinya, sambil membawa partikel abrasif baru ke permukaan.

Banyak jenis meja rias roda gerinda digunakan untuk menggiling.Yang paling umum adalah meja rias berlian onboard satu titik, statis, yang terletak di blok, biasanya di headstock atau tailstock mesin.Permukaan roda gerinda melewati berlian titik tunggal ini, dan sejumlah kecil roda gerinda dilepas untuk menajamkannya.Dua hingga tiga blok berlian dapat digunakan untuk memodifikasi permukaan, sisi, dan bentuk roda.

Pemangkasan putar sekarang menjadi metode yang populer.Rotary dresser dilapisi dengan ratusan berlian.Biasanya digunakan untuk aplikasi penggilingan pakan merayap.Banyak pabrikan menemukan bahwa untuk proses yang memerlukan produksi suku cadang tinggi dan/atau toleransi suku cadang yang ketat, pemangkasan rotari lebih baik daripada pemangkasan titik tunggal atau klaster.Dengan diperkenalkannya roda keramik superabrasive, rotary dressing telah menjadi kebutuhan.

Meja rias berosilasi adalah jenis meja rias lain yang digunakan untuk roda gerinda besar yang membutuhkan goresan rias yang lebih dalam dan lebih lama.

Lemari offline terutama digunakan untuk menggiling roda menjauh dari mesin, saat menggunakan komparator optik untuk memverifikasi profil bentuk.Beberapa penggiling menggunakan mesin pelepasan listrik potong kawat untuk mendandani roda ikatan logam yang masih terpasang pada penggiling.

Pelajari lebih lanjut tentang membeli peralatan mesin baru dengan mengunjungi “Panduan Membeli Alat Mesin” di Pusat Pengetahuan Techspex.

Mengoptimalkan siklus penggerindaan camshaft lobe secara tradisional kurang didasarkan pada sains, dan lebih didasarkan pada tebakan terpelajar dan penggilingan uji ekstensif.Sekarang, perangkat lunak pemodelan termal komputer dapat memprediksi area di mana pembakaran lobus dapat terjadi untuk menentukan kecepatan kerja tercepat yang tidak akan menyebabkan kerusakan termal pada lobus, dan sangat mengurangi jumlah penggilingan uji yang diperlukan.

Dua teknologi yang memungkinkan-roda super abrasif dan kontrol servo presisi tinggi digabungkan untuk memberikan proses penggilingan kontur yang serupa dengan operasi pembubutan eksternal.Untuk banyak aplikasi penggilingan OD volume menengah, metode ini mungkin merupakan cara untuk menggabungkan beberapa langkah manufaktur ke dalam satu pengaturan.

Karena penggerindaan pakan merayap dapat mencapai tingkat penghilangan material yang tinggi pada material yang menantang, penggilingan mungkin tidak hanya menjadi langkah terakhir dari proses—mungkin juga prosesnya.

Waktu posting: Agustus-02-2021